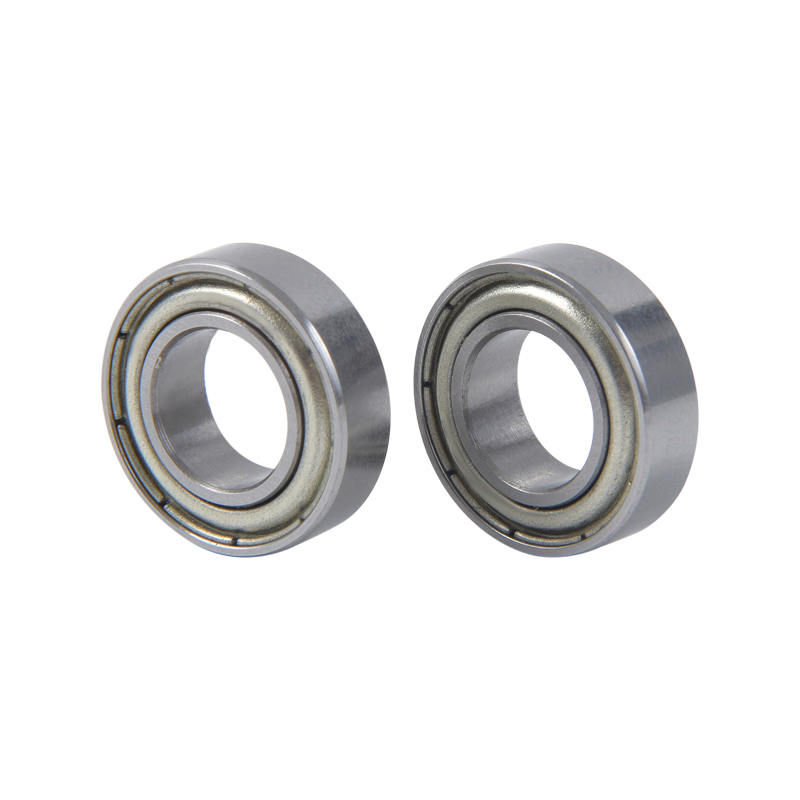

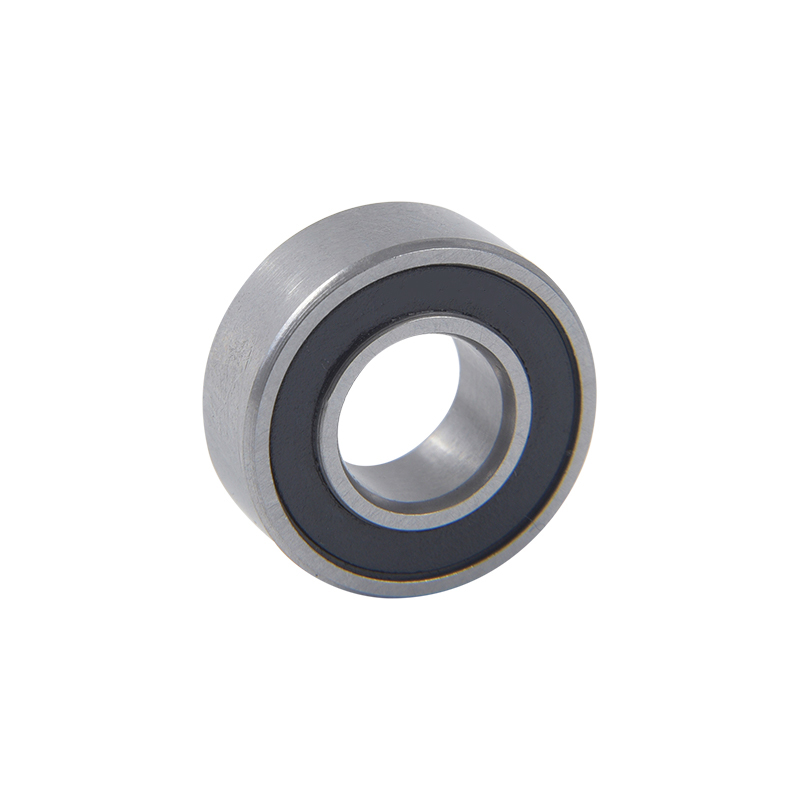

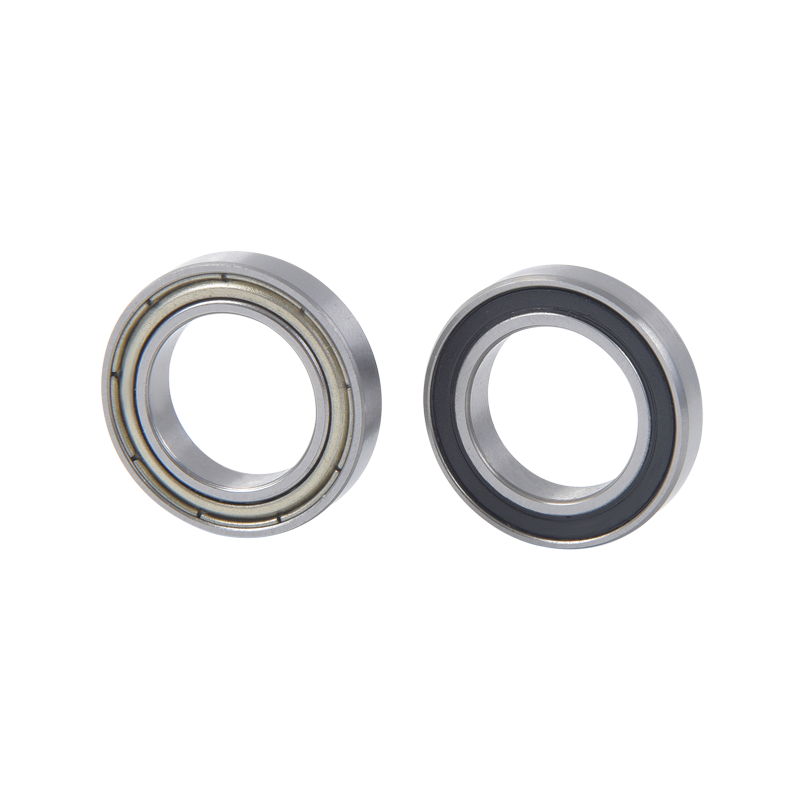

素材選びは、 深溝玉軸受 精密機器においては、性能、寿命、信頼性に影響を与える重要な要素の 1 つです。アプリケーションシナリオや作業環境が異なれば、必要なベアリング材料も異なるため、ベアリングが精密機器の要件を確実に満たせるように材料を選択する際には、一連の要素を考慮する必要があります。

まず、深溝玉軸受の材料を選択する際には、耐摩耗性が重要な考慮事項となります。精密機器は通常、長時間かつ高頻度で動作する必要があるため、ベアリングの耐摩耗性は寿命に直接関係します。一般に、より硬い材料ほど耐摩耗性が優れているため、一般的なベアリング材料には高炭素クロム鋼、ステンレス鋼、セラミックなどが含まれます。

次に、耐食性も重要な考慮事項であり、特に湿気の多い腐食環境で動作する機器や頻繁な洗浄が必要な機器では重要です。ステンレス鋼は耐食性が高く、ベアリングを化学的攻撃から保護するため、一般的な耐食性材料です。

温度耐性も考慮する必要がある側面です。特定の高温または低温環境において、ベアリングは安定した性能を維持できる必要があります。高温環境では、通常、耐熱合金やセラミックなどの高温耐性材料が使用されます。低温環境では、軸受材料は十分な靭性と強度を維持できる必要があります。

さらに、軸受の強度と剛性も材料選択の重要な考慮事項です。高荷重または高衝撃荷重に耐える必要がある一部の用途では、高強度と剛性の材料を選択することで、ベアリングが簡単に変形せず、正確な動作特性を維持できます。

摩擦係数と潤滑特性も軸受材料の選択に影響します。一部の特殊な潤滑材やコーティングは、ベアリングの摩擦を軽減し、動きの滑らかさを向上させ、機器の高精度な動きに貢献します。

精密機器の場合、慣性、質量、慣性モーメントも考慮する必要があります。ベアリングの慣性が大きい一部の用途では、ベアリング自体の慣性がシステムに及ぼす影響を軽減できるため、セラミックなどの軽量材料の方が良い選択となる場合があります。

最後に、コスト要因も、材料の選択においてバランスを取る必要がある側面です。多くの場合、高性能材料は優れた性能を提供しますが、コスト重視の用途では、材料の性能とコストを合わせて考慮する必要があります。

中国浙江省寧波市余姚市低塘街道洋山村塘創園7号

中国浙江省寧波市余姚市低塘街道洋山村塘創園7号

+86-15706849036

+86-15706849036 +86-0574-63267578

+86-0574-63267578 +86-0574-63265856

+86-0574-63265856